En el proyecto de una unión entre dos o más piezas de una estructura metálica se distinguen dos fases principales:

- La primera y más importante es la concepción y diseño general de la misma, eligiendo entre uniones soldadas o atornilladas y dentro de cada tipo el modelo de unión: a tope, en ángulo, con cubrejuntas, con chapa frontal, con casquillos, etc.

- En la segunda fase, el proyectista ha de comprobar la capacidad portante de la unión elegida. En el caso más general esta comprobación se realiza en tres etapas:

- Determinación de los esfuerzos a los que se encuentra sometida la unión, que en general depende de su rigidez, por lo que nos encontraremos ante un problema isostático o hiperestático (donde no es suficiente analizar las leyes de la estática para averiguar los esfuerzos que la solicitan, sino que es preciso tener en cuenta además las deformaciones locales de la propia unión).

- Determinación de las tensiones que estos esfuerzos originan en los distintos elementos de la unión (cordones de soldadura, tornillos, casquillos, cartelas, etc.)

- Comprobación de que estas tensiones no ocasionan el agotamiento de ninguno de dichos elementos

_____________________

Clasificaciones

- Por su capacidad de resistencia:

- Uniones de resistencia total: su capacidad de carga es igual o superior a la del elemento más débil de la unión.

- Uniones de resistencia parcial: Su capacidad de carga es inferior a la del elemento más débil de la unión, pero superior a los esfuerzos de cálculo

- Por su resistencia a flexión:

- Rígidas: Aquellas que mantienen los ángulos que forman entre sí las piezas enlazadas. El giro del nudo es igual al de las barras unidas.

- Semirrígidas: Son uniones flexibles en las que se produce un giro relativo entre las barras enlazadas en el nudo, pero existiendo una transmisión de momentos. Se modelan uniendo las barras a los nudos con muelles que coartan dicho giro relativo. Los muelles pueden tener un comportamiento lineal o no lineal en función de la curva momento rotación de la unión.

- Simples: Son enlaces que se comportan como uniones articuladas en los que la barra se une al nudo sin coartar sus giros.

_____________________

Tipos

- Remaches en caliente o roblones:

- Para hacer este tipo de uniones, las planchas que se debían unir se perforaban en un régimen que se determinaba por cálculo, reforzando los empalmes y traslapes con planchas igualmente perforadas de acuerdo al mismo patrón. Muchas veces estas planchas adicionales llegaron a representar hasta el 20% del peso total de la estructura. Los roblones o remaches tienen una cabeza ya preformada en forma redondeada y se colocan precalentados a una temperatura de aprox. 1.200ºC, pasándolos por las perforaciones y remachando la cara opuesta hasta conformar la segunda cabeza. Al enfriarse, su caña sufrirá una contracción que ejercerá una fuerte presión sobre los elementos que se están uniendo. Este sistema de conexión funciona por la enorme dilatación térmica del acero que permite que, aún elementos relativamente cortos como los roblones, se contraigan significativamente al enfriarse desde los 1.200ºC hasta la temperatura ambiente.

- Soldadura:

- Es la forma más común de conexión del acero estructural y consiste en unir dos piezas de acero mediante la fusión superficial de las caras a unir en presencia de calor y con o sin aporte de material agregado.

- Cuando el material de aporte es el mismo o similar al material de los elementos que se deben unir conservando la continuidad del material y sus propiedades mecánicas y químicas el calor debe alcanzar a fundir las caras expuestas a la unión. De esta forma se pueden lograr soldaduras de mayor resistencia capaces de absorber los esfuerzos que con frecuencia se presentan en los nudos. Las ventajas de las conexiones soldadas son lograr una mayor rigidez en las conexiones, eventuales menores costos por reducción de perforaciones, menor cantidad de acero para materializarlas logrando una mayor limpieza y acabado en las estructuras.

Las posiciones de soldadura típicas son: plana, vertical, horizontal y sobre cabeza; y expresan parcialmente las dificultades de la soldadura en terreno

Conexiones de perfiles y planchas por soldadura

Dentro de los tipos de soldaduras están:

- Oxiacetilénica: (mezcla de gases de oxígeno y acetileno)

- Al Arco: (arco voltaico entre la pieza a soldar y la varilla del electrodo que maneja el operador a 3,000°C.)

- Electrodo Manual Revestido (Stick Metal Arc Welding): (alambre de acero, consumible, que se funde bajo la acción del arco eléctrico generado entre su extremo libre y la pieza a ser soldada.)

- Soldadura por arco sumergido (Submerged Arc Welding): ( alambre de acero desnudo, asociado a un dispositivo inyector de fundente. )

- Por resistencia: Se emplea en uniónes de planchas superpuestas como soldadura de punto. También se aplica entre electrodos en forma de rodillos generando una soldadura de costura.

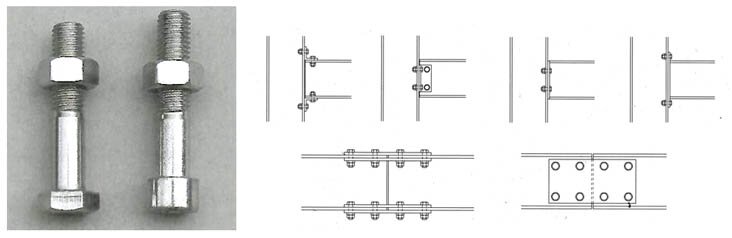

- Conexiones apernadas: requiere de una precisión milimétrica que debe ser estrictamente respetada en la maestranza a fin de evitar descalces o problemas en el montaje. Entre las ventajas de las uniones apernadas se cuenta con que existe una amplia gama de dimensiones y resistencia, no se necesita una especial capacitación, no exige un ambiente especial para el montaje y simplica los procesos de reciclado de los elementos.

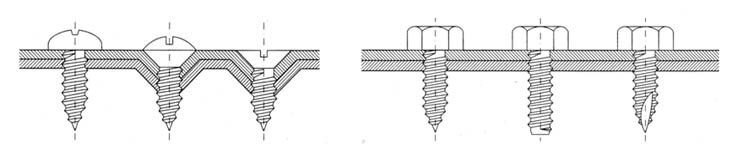

- Tornillos utilizadas en estructuras de acero livianas, para fijar chapas o para perfiles conformados de bajo espesor (steel framing). son fáciles de transportar, existe una gran variedad de medidas, largos, diámetros y resistencia; y finalmente, que son fáciles de remover, factor importante para el montaje y desmontaje de los componentes de la estructura.

_____________________

Columnas

_____________________

Páginas de interés:

No hay comentarios:

Publicar un comentario